pen-info|Tsuchihashi Tadashi

文具で楽しいひととき

文具で楽しいひととき

ドイツ ニュルンベルグ

最後に訪問したスーゲンハイム工場。ステッドラーはドイツに3カ所の工場を持っており、これで全て制覇したことになる。これまでの工場とはちょっと違い工場の横にはおそらく原料を貯蔵するためだと思われるが大きなプラントのようなタンクがあり、見た目として一番工場っぽい佇まいがあった。

ただ、工場のすぐまわりには、民家がいくつも建ち並んでいる。こんなに家の近くに建っているのだから相当に環境に配慮されている工場なのだろう。このスーゲンハイム工場では、プラスチックの成形、金型の製作、消しゴム、そしてWOPEX という新しいスタイルの鉛筆が作られている。

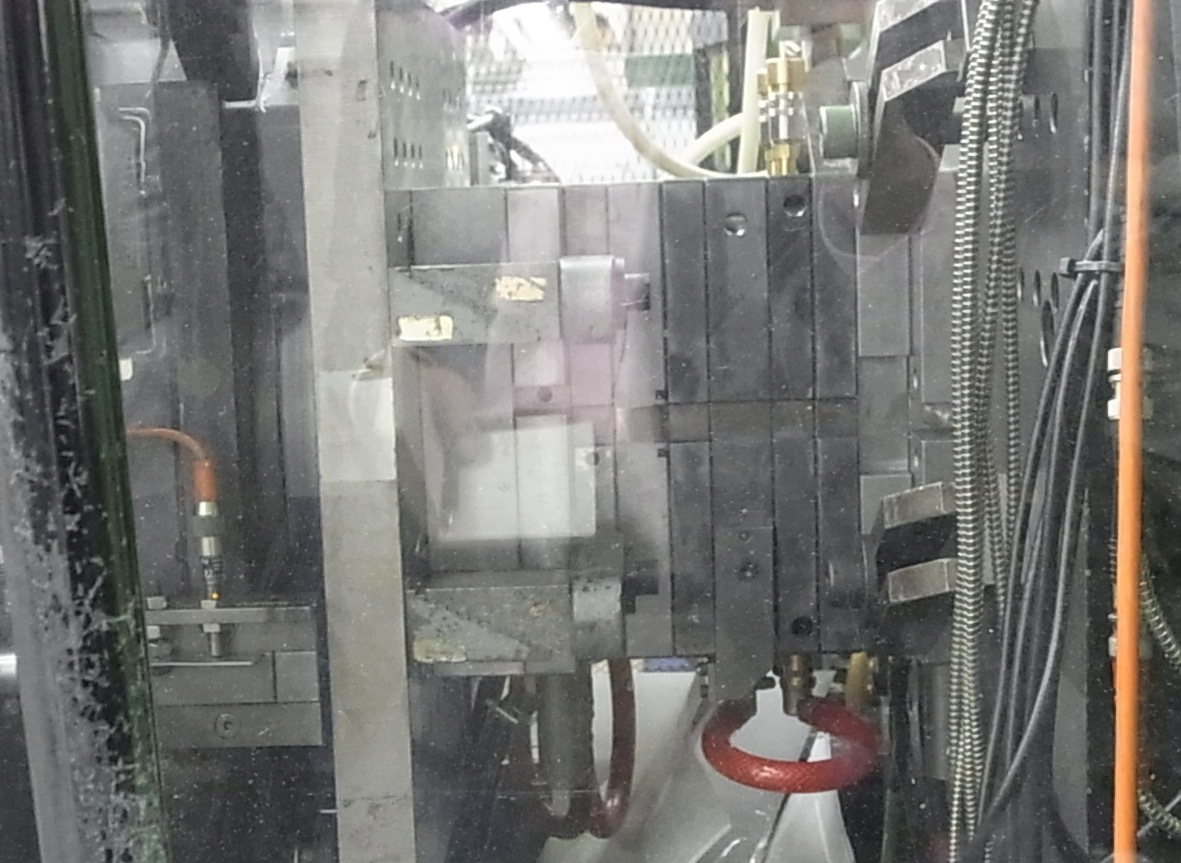

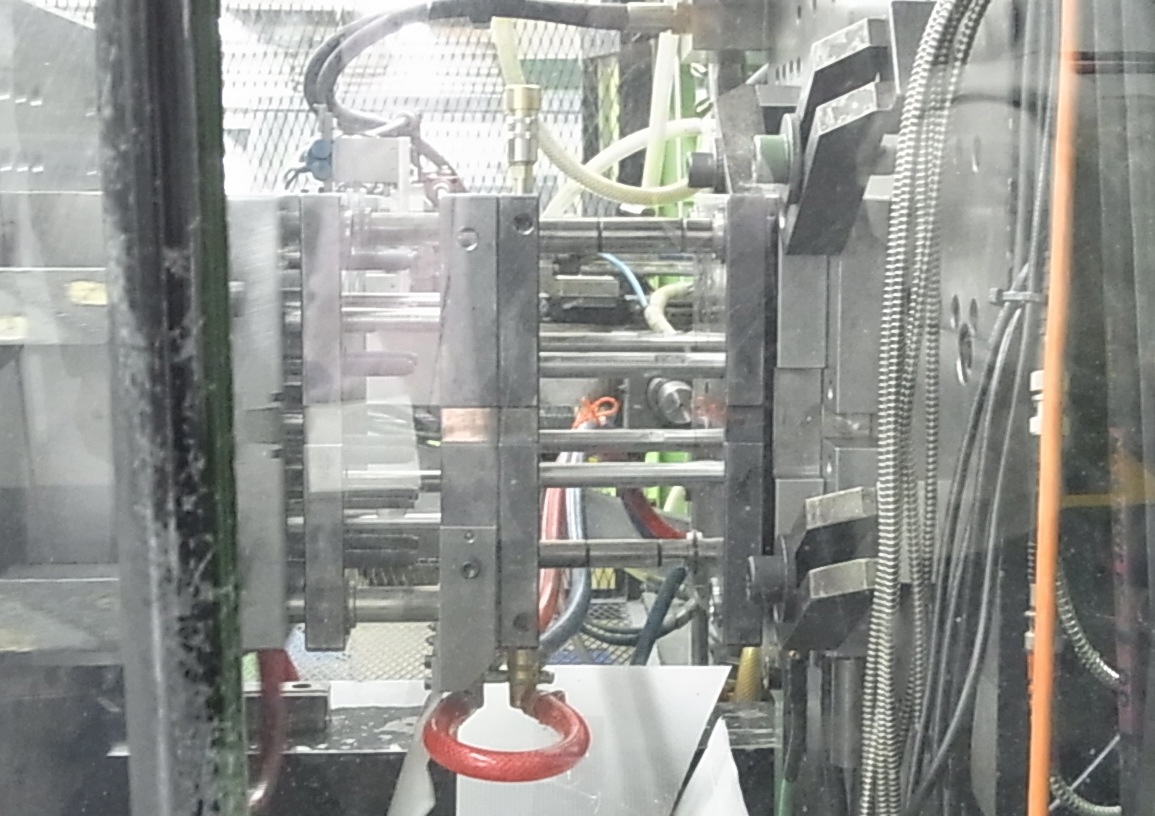

まず向かったのがプラスチックの成型工場。大小様々な成形機械が並んでいて、これまで見てきた鉛筆や芯の工場とは違う雰囲気があった。うれしいことにここでは撮影が許可された。ステッドラーのボールペンやマーカー、そしてシャープペンの芯ケースなどプラスチックで出来てるものは全てここで作られている。そのためここには52台ものプラスチック射出成形機がある。

ステッドラー商品の中で鉛筆と一部のメタルボディの製図ペンを除けば残りはほぼ全てプラスチックボディなので、52台もの機械が必要なのだろう。

これだけたくさんのプラスチック射出成形機を自社で持っている筆記具メーカーは、決して多くないとのことだった。1台の射出成形機は高さは2メートルぐらいとそこそこあるが、横の長さは5m ほどとそれほど大きくない。

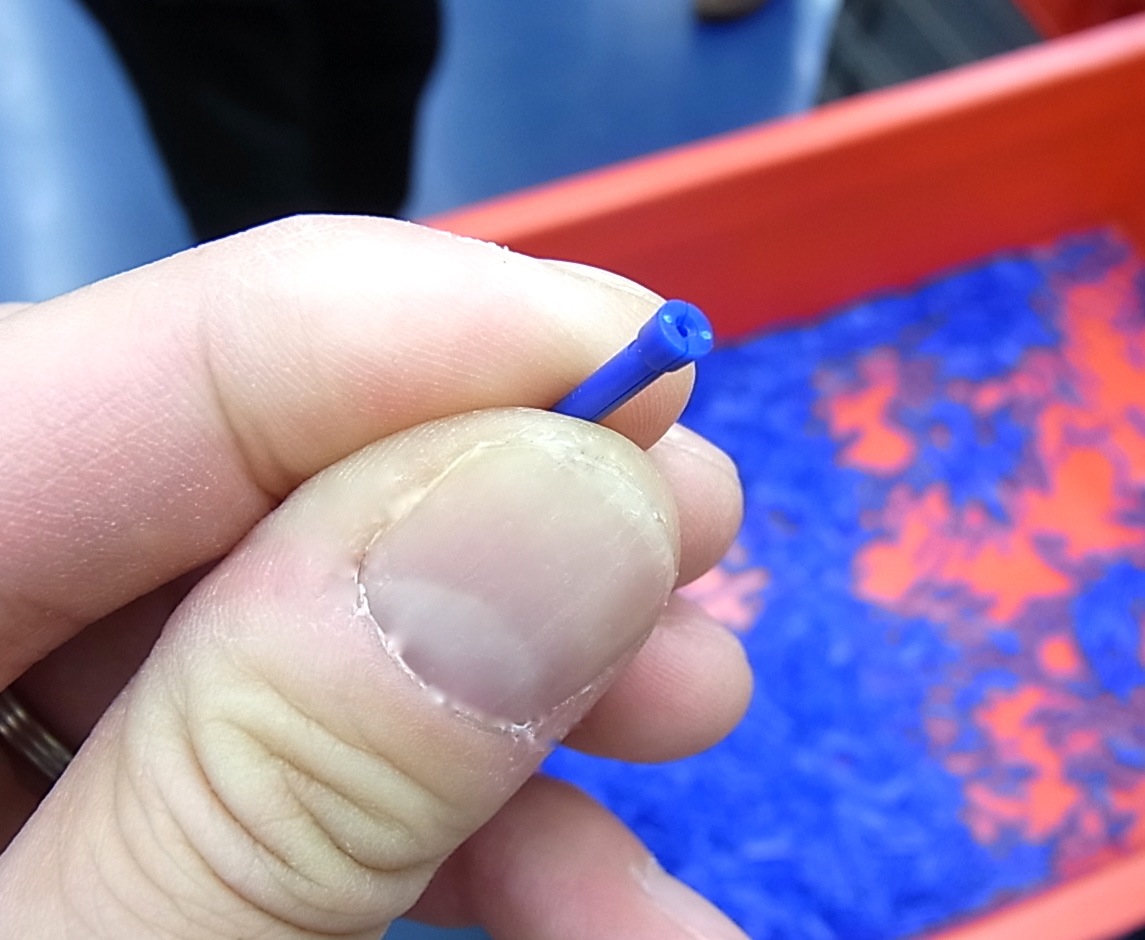

これまで見てきた製造ラインと比べれば、短い印象だ。プラスチックを成型するにはまず、チップ状になったプラスチックの原料をポンプで機械に入れて液体状に溶かしていく。

それが金型の中に流し込まれ成形される。驚いたのは、ひとつのパーツが成型される時間がとても短いこと。液体になった原料が流し込まれて、ものの5秒ぐらいでプラスチックパーツが出来上がってしまう。

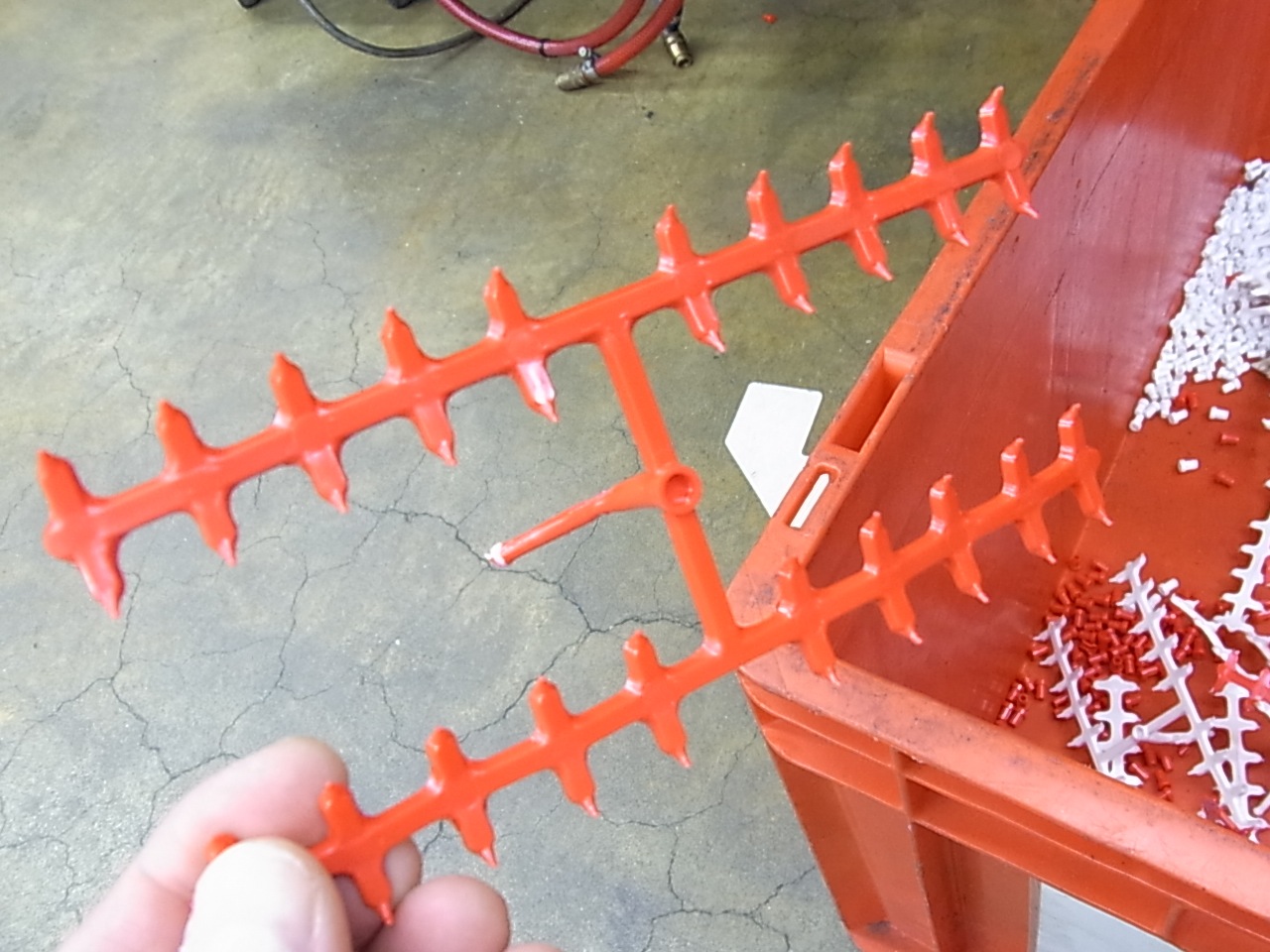

成形するパーツの大きさにもよるが、1回で作られるプラスチックパーツは10~20個。ちょうどプラモデルの組み立て前のパーツのような外枠があり、その中にパーツがいくつも作られていく。プシューと金型でプレスされ、金型からパーツが取り出されるときには、パーツと外枠の部分はキレイに切り取られている。

見かけたことのあるキャップやペンの軸が次々に作り出されていく。

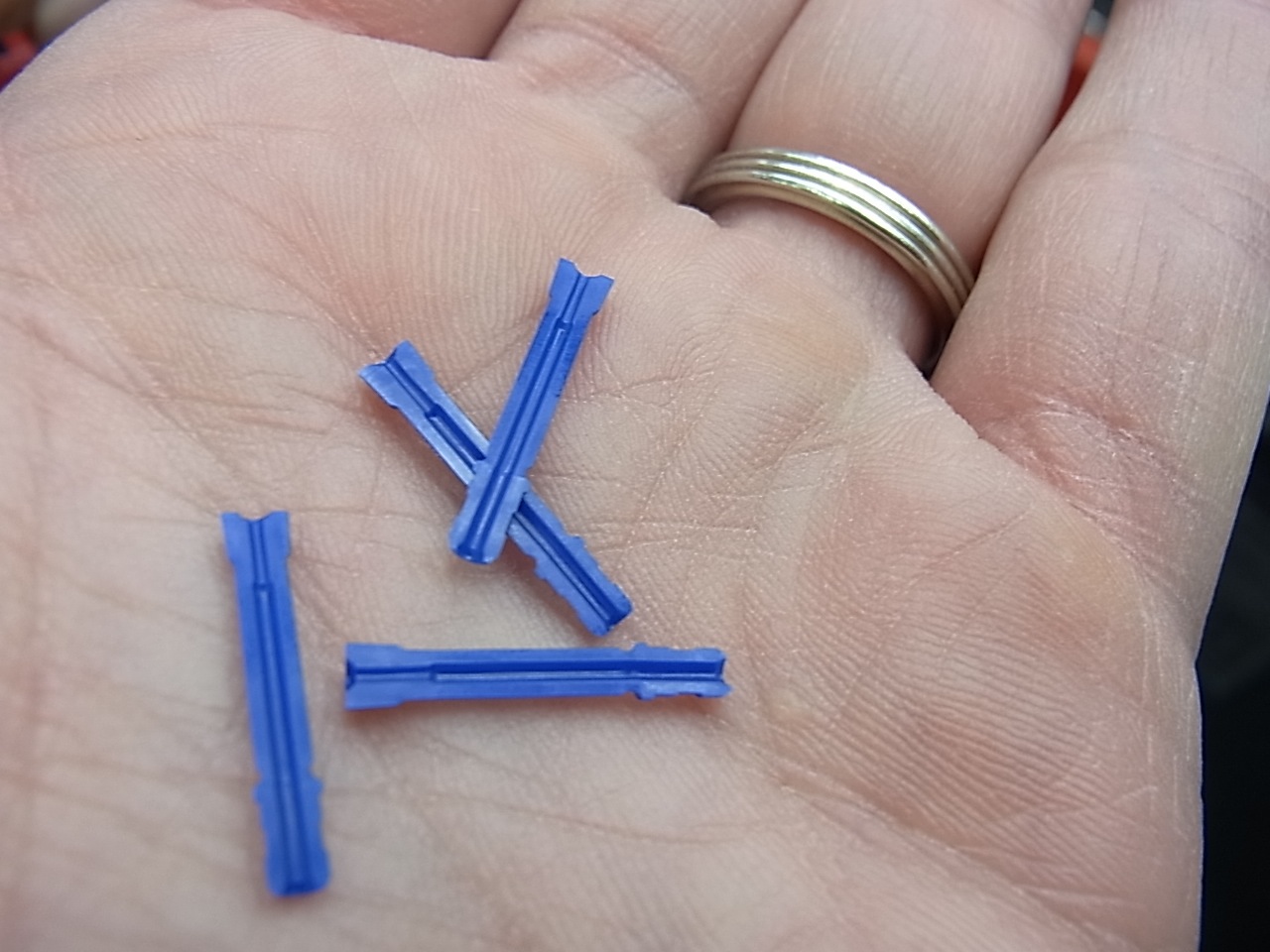

これは成型品の中でも一番小さいシャープペンのチャックパーツ。

ペン先の中で芯を掴んでカチカチと送り出すものだ。作られていたのは0.7mm 芯用のもの。内側には芯が通る溝もしっかりと作られている。

なお、余った外側の枠は粉砕され再び原料として使われていく。鉛筆の芯同様に全く無駄がない。

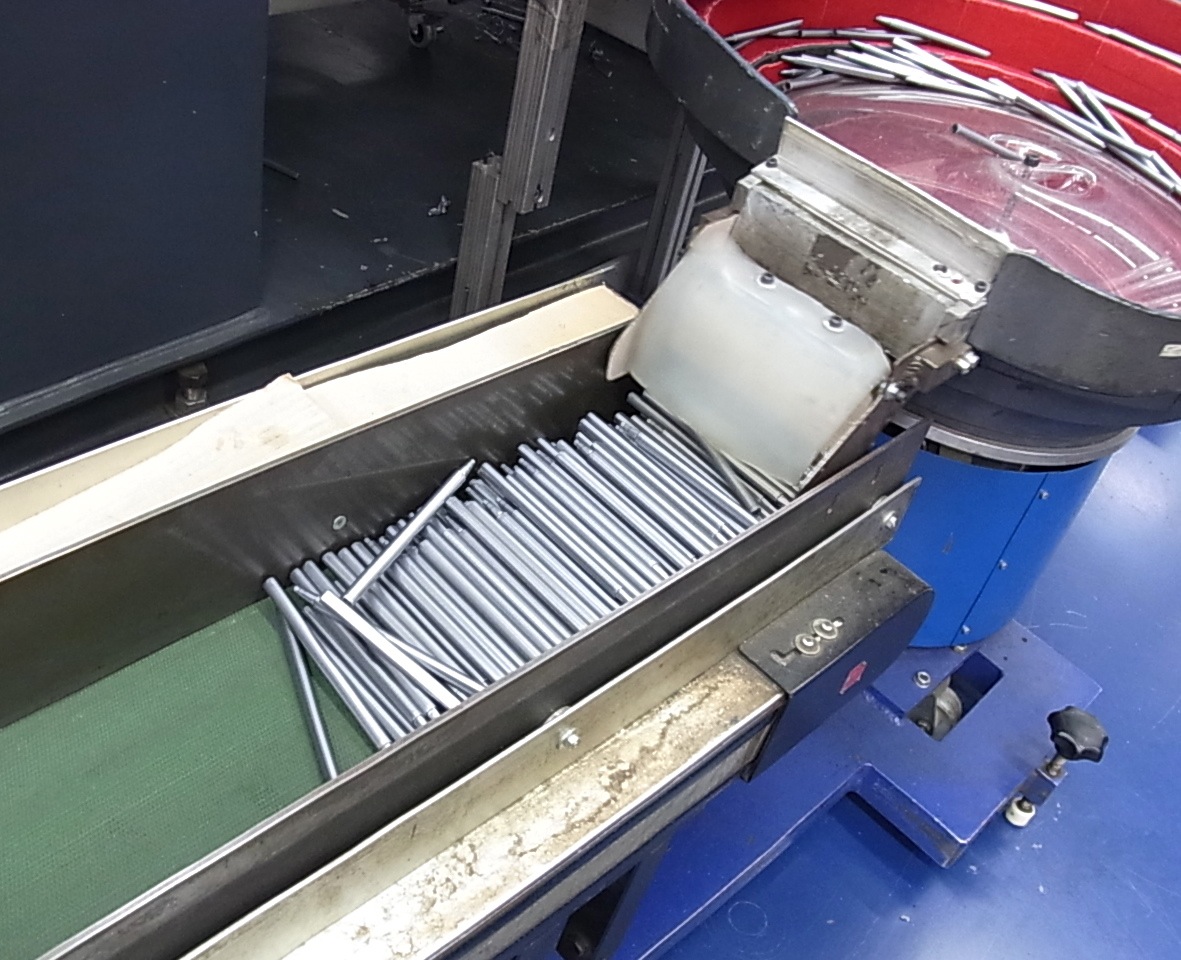

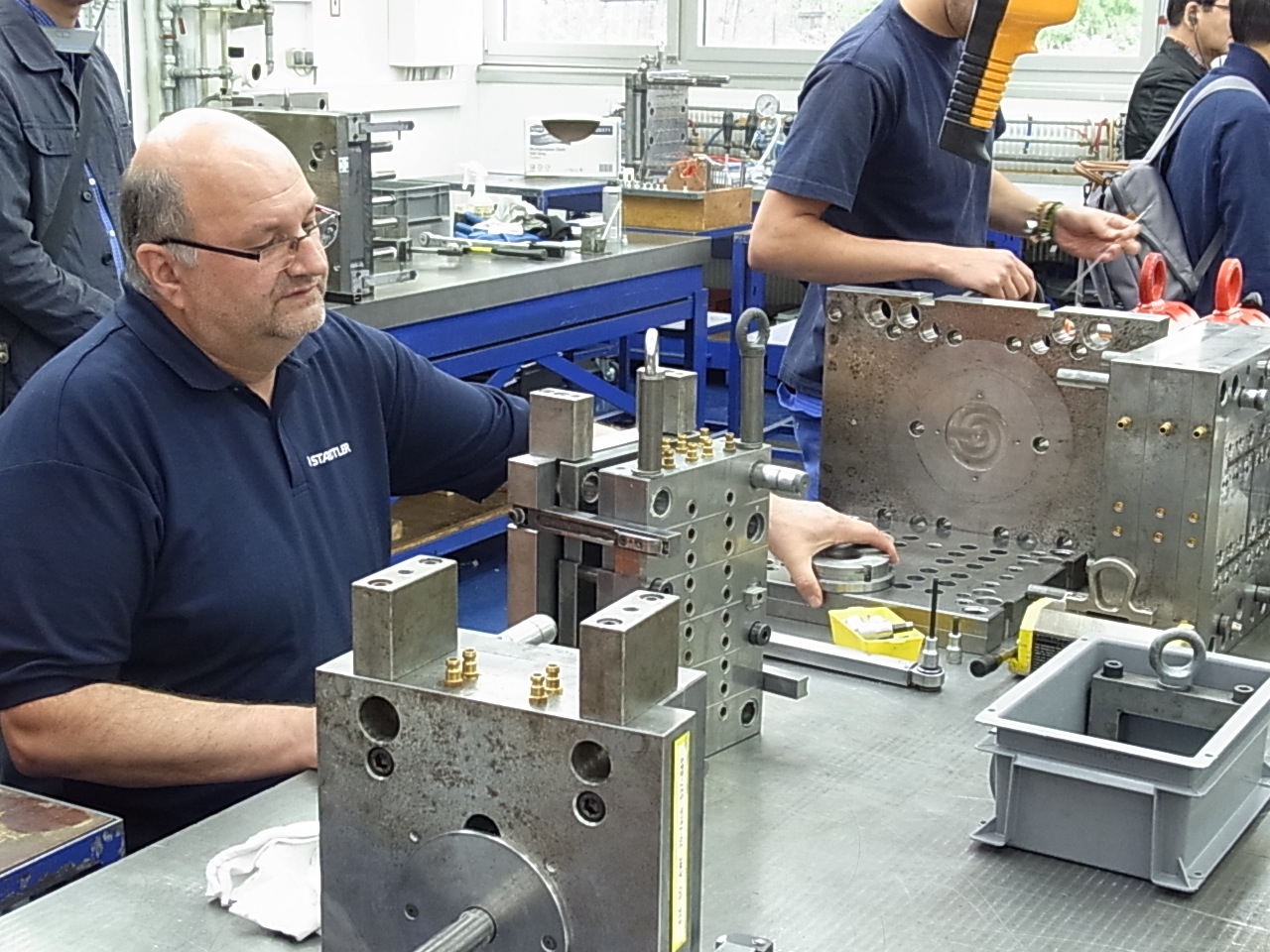

次に向かったのは、金型のメインテナンス工程。

それまでの何十人もいる工程とは打って変わって、ここには3~4人くらいしかいなかった。いかにもこの道何十年という風格の職人のような人が、使いこまれた金形を優しくいたわるようにメインテナンスしていた。

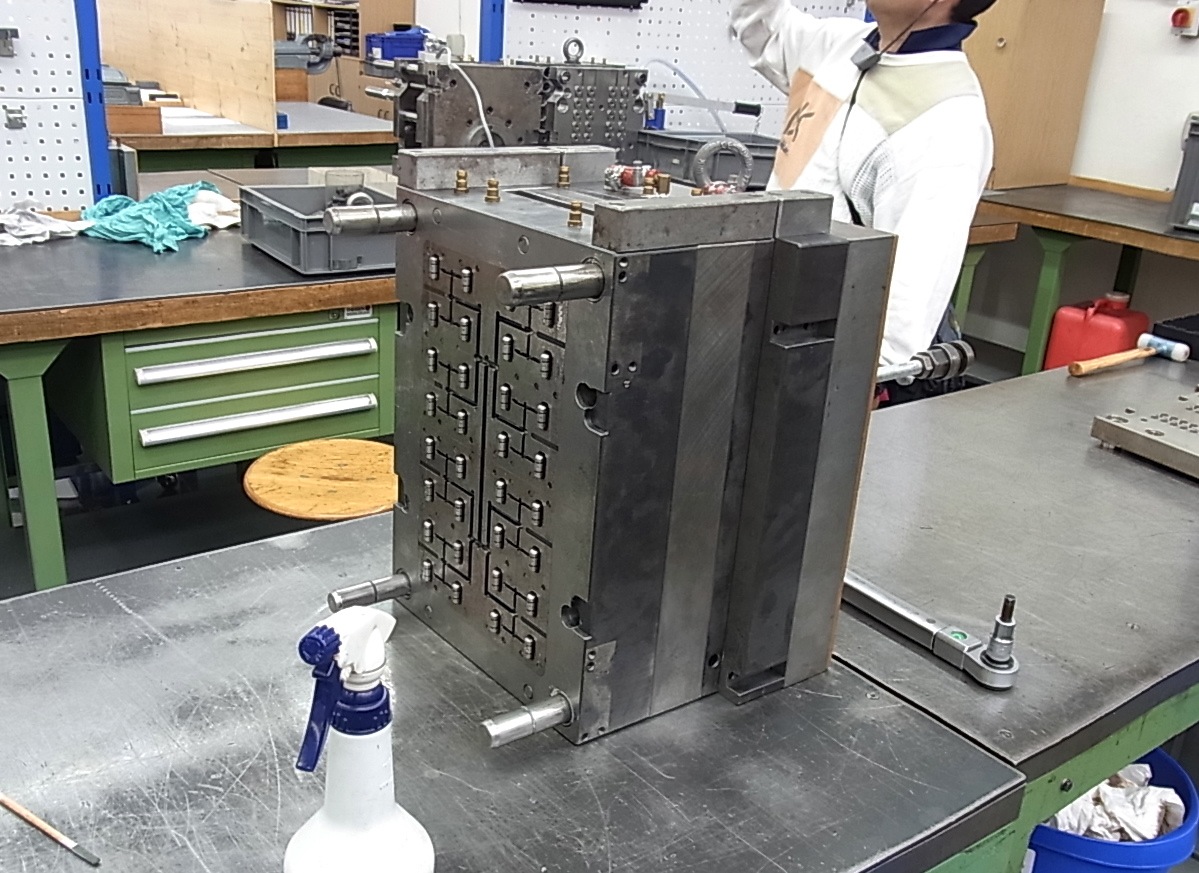

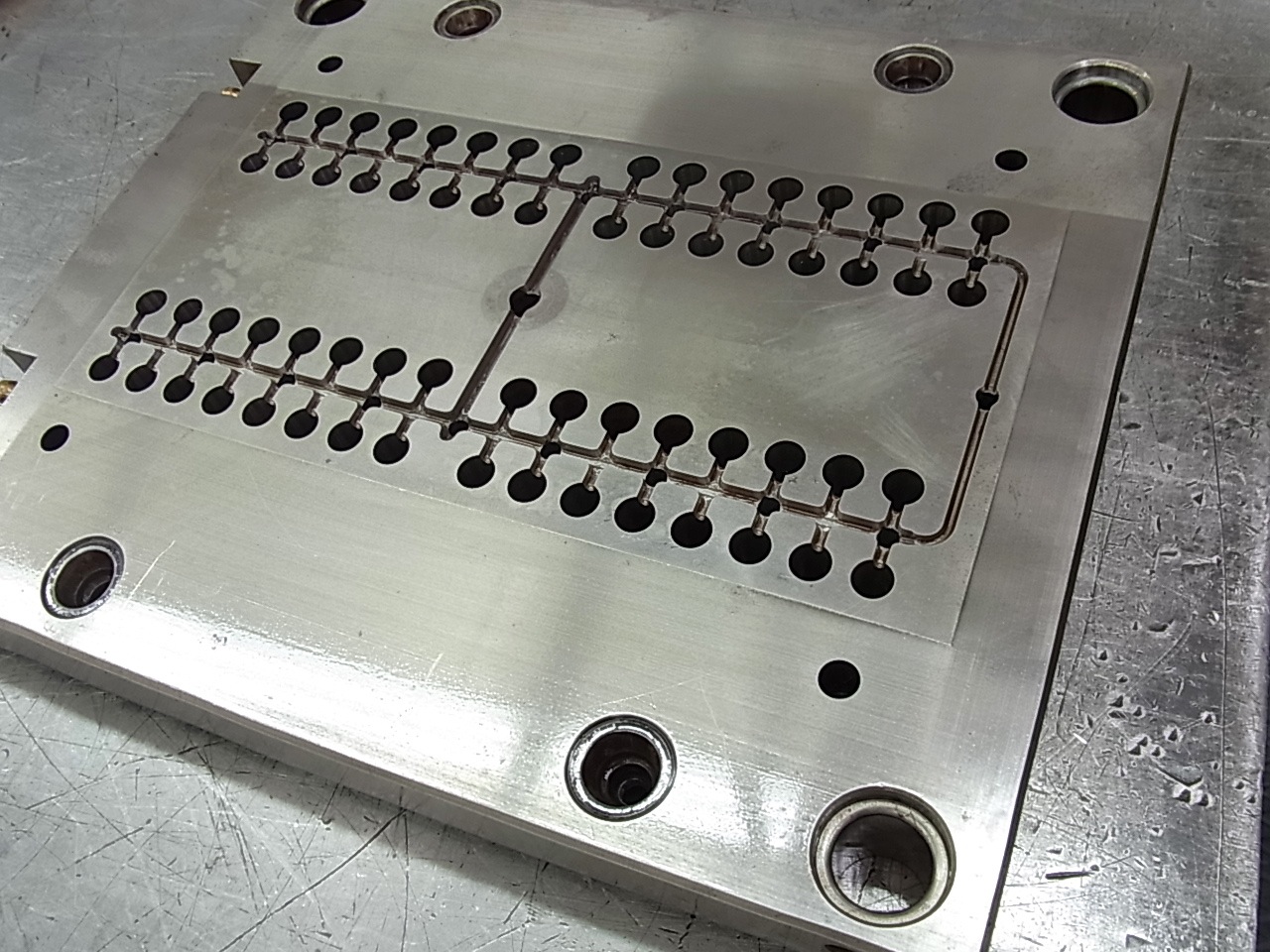

私自身、金型というものを見るのは今回が初めて。一辺が30cm くらいの鉄の塊。

その内側には液体のプラスチックが流し込まれる溝やパーツをかたどった凹みがある。大きさなどにもよるが、この金型一つのコストがだいたい5000万円くらいだという。聞くところによると、これは一般的な金型の相場よりもかなり高めだそうだ。金型と言えば専門の会社に外注して作るのが一般的。

そんな中、ステッドラーではこうした金型から自社で製造している。ステッドラーによると世界の筆記具メーカーの中でも自社で金型から作っているところはほとんどないという。私たち見学した時は金型の設計が行われていた。ガラス張りの専門の部屋には大きな設計機械があり、全てコンピューターで行われていた。

金型のメインテナンス、そして金型製造工程で印象的だったのは年配の職人にまじって若い人達も結構いたこと。

ステッドラーには金型製作のマイスターがいる。そのマイスターがその技術を後継者に教え育てているのだという。

ところで、なぜわざわざ自社で金型から作っているのか。しかも一つ5000万円もするものを。これは最高の品質管理をするためだという。プラスチック成形には、見てきたように射出成形機、そして金型が必要となる。この組み合わせの微妙な調整ひとつで出来上がるパーツの精度は変わってきてしまう。特に金型そのもののクオリティーが大きく影響する。金型に液体状のプラスチックを流しこむ口は大体2ヶ所くらいある。

そこから流しこまれたものは均質な状態を保って、手前側から金型の奥にまですき間なく一気に行かなければならない。この経路がうまくいっていないと、不良が出てきてしまう。ステッドラーでは自社で金型を作っているので、こうした点をとことんまでこだわって作り込むことができる。

また、万が一成形品に不良が認められた時には、どこが問題なのかトレース、つまり追いかけ調査がしやすい。こうしたスピーディな対応も自社製造のメリットと言える。

次に消しゴムの製造ライン。地下で原材料をミックスさせ、パイプで二階へと運び、この工場で消しゴムへと姿を変えられる。原材料を見たが、まさに消しゴム色をした真っ白なドロドロとした液体だった。押出機というものに送られ加熱され固形になる。出来た消しゴムは消しゴムが1本に繋がった状態。

まだ熱を持っているので、冷やすために、ベルトコンベアで運ばれながら上から冷たい水がかけられていく。

次に、消しゴムサイズにカットされる。まな板の上で野菜を包丁で切るようにトントンとリズミカルにカットしていく。実際にそういう音がしていた。ステッドラーのトレードマーク、マルスヘッドの空押しされ、最後にスリープ、セロハン包装され完成。

新しいスタイルの鉛筆WOPEX の製造ラインは残念ながら見せてもらうことは出来なかった。

独自な製造法のためステッドラー社内でも、まだほんの一部の人間しか携わっていないという。消しゴム工場の向かいの建物で行われていて窓越しに見ることだけが許された。

と言ってもあまりに遠すぎて何がなんだかさっぱりわからなかった。

WOPEX の製造方法は実は消しゴムに似ているという。消しゴムは樹脂素材一種類を押し出して消しゴムの形に成形していく。WOPEX も押出し成形という点では同じだ。しかし、WOPEXの場合、同時に3種類の違う素材、具体的には鉛筆の芯、木軸そして表面塗装を一気に押し出してしかも、それぞれが一定の厚みになるように仕上げている。

私の素人考えでは、金太郎飴のように違う素材をはじめに大きく作って、それを細い管に入れて押し出しているのだろうかと思ったが、確かに一定の厚みを保つのはかなり難しそうだ。いつかその謎この目で見てみたい。

* 次の最終ページは、「取材後記」です。