pen-info|Tsuchihashi Tadashi

文具で楽しいひととき

文具で楽しいひととき

ドイツ ニュルンベルグ

翌日まずはじめに訪れたのは、ノイマルクト第3工場。ニュルンベルグ中心街からバスで30分ぐらい走った木々に囲まれた緑豊かなところに建っている。工場というと、煙突から煙がもくもくと立ちのぼっているというイメージがあるが、そうしたものは全くない。横に細長い白い建物が静かに建っているだけだ。

入り口を入ると、ステッドラー方からヘッドセットみたいなイヤフォンが一人一人に配られた。

これを耳にセットするとスタッフの方がマイクで説明する声がじかに聞こえてくるという仕組みだ。私たちは総勢20名とそれほどの大人数でもないので、肉声でも十分聞こえそうなものだ。大げさだなと不思議に思っていたが、工場へ続く扉が開くとすぐその訳がわかった。

工場の中はたくさんの機械がガシャンガシャンと盛大に動いていて大変にうるさい。人と話をするにはいつもよりも50cm ぐらい互いに近づかないと声が届かないという状態。工場の中は一切撮影が許可されなかった。そこで、これからの工場レポートは基本写真なしで私の文章だけでご紹介していくことになる。果たしてどこまで伝えられるか大いに心配だが、とにかく進めていきたい。

いつも以上に全身を目にしてステッドラー社の文具づくりを感じてきた。

この第3工場では鉛筆、そして粘土が製造されている。まず、見せていただいたのが鉛筆の製造ライン。ラインとはよく言ったもので、一本の線状につながった製造工程が体育館ほどもある大きな空間にぎっしりと並んでいる。ちょうどこの時はイエローボディにブラックストライプの「ノリス」という鉛筆の製造が行われていた。この工場では鉛筆製造の後工程を主に担当している。

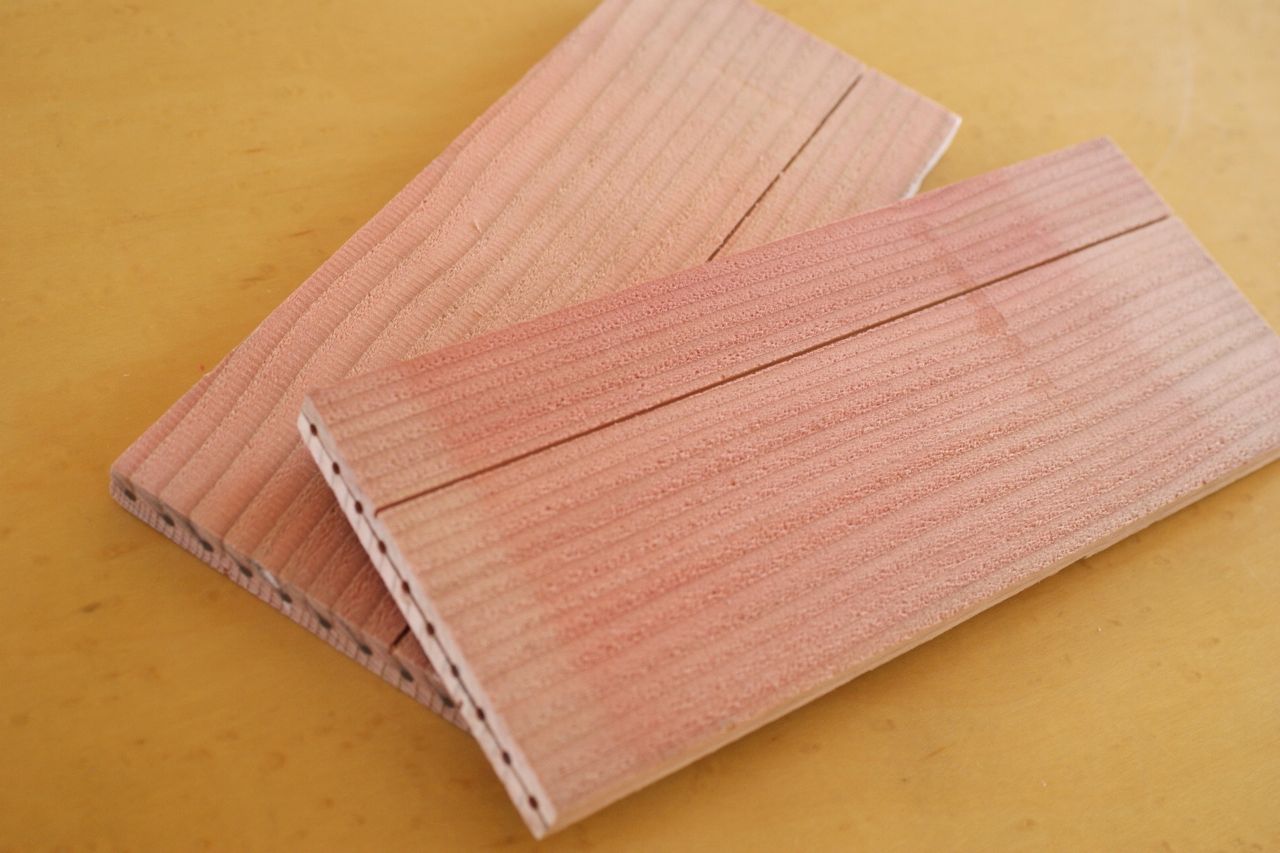

具体的にはステッドラーの別工場で作られた芯、そして他で加工された木を運び込んでここで組み立てて完成させていくというものだ。製造工程は板状の木の表面に、芯を入れる溝を作るところからスタートする。ちなみに「ノリス」の木軸はインドネシアで採れた木材が使われている。木の板は、10cm×18cm、厚さ5mmほどの大きさにカットされた状態でインドネシアからこの工場に運び込まれてくる。

段ボールの中に入っているその板を見せてもらったが、ナチュラルカラーというよりもやや赤みがかっているものだった。その板が次々に機械の中に吸い込まれていく。

芯の太さは、HBやBなどの硬度でそれぞれ微妙に違う。その太さにあった溝が一瞬のうちに削られていく。ちょうど私たちが見学している時はHB の鉛筆が作られていた。一枚の板に10本の溝が一気に作られていく。ちなみに、この溝が付いた反対側にも、うっかりすると見過ごしそうになるほどの細い溝が一本だけ作られていた。これは機械が板を持ち上げる時に引っかかりを良くするためだという。次にその10本の溝に白い接着剤が塗られていく。

間髪を入れず溝の中に芯がセットされ、その上からもう一方の板が覆い被される。つまり、芯を中心に両側から木の板でサンドイッチのように挟み込んでいく格好だ。サンドイッチが終わると、それらが何枚も束ねられて、万力のお化けみたいな機械で両側からぎゅっと押さえこまれる。45分もの間押さえこんで、木と芯をしっかりと固定させる。

* 後日ステッドラーの方に、ノイマルクト工場で作られたサンプルをいただきました。

【このようにサンドイッチ状態に芯を板で挟み込む。機械でつかみやすくする小さな溝も1本だけある】

【上が板を単に挟み込んだ状態で、下が45分間しっかりと押さえ込んだもの。すっかりと隙間がなくなっている】

固定されたものは次に一本一本にカットされて、ここでようやく鉛筆の形が出来上がってくる。この時すでに六角軸になっている。中には木と芯の間に隙間が出来てしまうものもごく稀にあるという。いわゆる不良品だ。機械の下にはバケツがあり、そうした不良品が人の手で分けられていく。そこを覗き込んで見ると4本の鉛筆があった。

スタッフの方に聞くと、この時1,440本で4本の不良品が出たという。常にこの本数かと言えばそうではなく、0本ということもあるそうだ。ところでなぜ1,440本という数字がすぐに出てきたかというと、これは1グロス、つまり12×12のことだ。鉛筆はそもそもダースで販売されており、その製造工程ではその12倍の1グロスが一単位になっている。

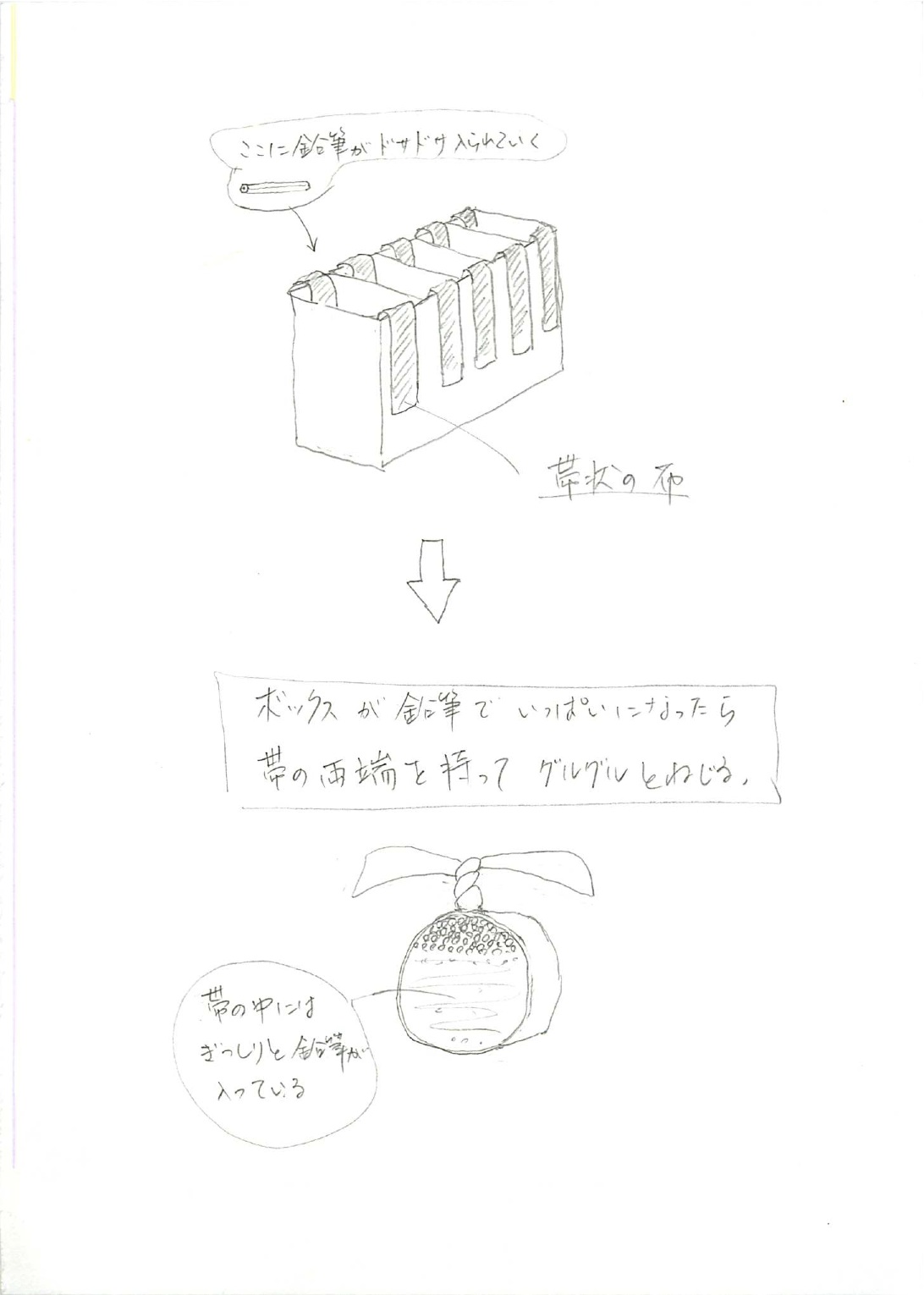

カットされて一本一本になった鉛筆は、専用の鉄箱に収められてラインからラインへと運ばれていく。この1グロス分の鉛筆を運ぶのが実にユニークだった。鉛筆を納める箱の大きさは、高さがおよそ1m、上からみた大きさは、横90cmくらい×奥行き120cmほど。その箱を上からみると仕切りが等間隔にセットされている。仕切られたスペースがちょうど鉛筆の長さと同じになっている。

それぞれのスペースに鉛筆が入っていくのだが、ここでちょっと面白いものが使われている。それは鉛筆ほどの幅のある細長い帯状の布。長さは2m以上は優にある。この白い帯が先ほどの仕切りスペースの底にセットされている。帯は長いので、両端は箱の両側にダラリと垂れ下がっている状態。その上から鉛筆がドサドサと入れられていく。箱の口いっぱいまで鉛筆が詰め込まれると、1グロス分。

ここまで詰め込まれると、先程の白い布の両端を持ち上げて上をグルグルとねじる。こうして帯を使って1グロス分の鉛筆を運ぶ。原始的な方法だが、たしかにこれなら持ち運びもしやすい。

(私の文章だけでどこまでご理解いただけたか、大いに不安なので、簡単なイラストを描いてみました。)

次に表面に塗料を塗る工程へと移っていく。そもそも鉛筆の軸になぜ塗料を塗るのか。これには各社いろいろなこだわりがある。ステッドラー社では木の湿気対策を一番に考えている。木軸に湿気が含まれると、それが原因で木にひびや割れというものが起こり得る。今回の「ノリス」では合計で6層塗りされている。

ちなみに、ハイエンド鉛筆の「マルス ルモグラフ」の場合はさらに多く9回にも及ぶという。しかも、そのはじめと最後の塗りは特に湿気に強い塗料が使われているそうだ。「ノリス」の塗装に話を戻して、はじめに下地塗りをしてから、ボディカラーの黄色が塗られていく。

鉛筆の表面に色を塗るというと、塗料の入った容器に鉛筆を浸すと思いがちだがそうではなかった。機械で一本一本パイプ状のところを通していく。このパイプの中で塗料が全方位から吹き付けられている。

1回目のときは、まだ木軸がうっすらとわかるくらいの薄い感じ。2回、3回と塗り重ねられていくと、いよいよ濃い色になっていく。3回塗っていくラインはUターンはしているもののずっと連続している。1回塗ってからものの1~2分くらいで2回目の塗りへと進んでいく。つまり時間をタップリとかけて乾かすということはしていない。

その代わりにラインの途中では風を送って乾燥を促していた。黄色を塗り終わったら黒いラインを入れ、軸の表面に「 NORIS」のロゴがプリントされる。

この時に削りの工程がある。削りといっても芯先ではない。その反対側の軸の後部分だ。フラットだったものが、削られて丸みが付けられる。

この丸みは構造上何かメリットがあるということはなく、見た目のデザイン性だそうだ。名前もちゃんとあって、「クラウン」という。このクラウンにも色が塗られる。今度は、先ほどの軸塗りと違って、塗料の入った容器に後側を直接浸していく。このクラウンの塗装は先程触れた木の湿気防止のためである。こうして鉛筆としてほぼ完成形を見る。

ただし、最後に欧米の鉛筆ならではの工程が残っている。それは芯先を削るということだ。欧米では日本と違って鉛筆の芯はキリリととがった状態で出荷される。そのため、ダース箱に梱包される直前に、一本一本の鉛筆が削られていく。

鉛筆削りのお化けみたいものがあると思いきやそこにあったのは、ロール状になったヤスリだった。高速に回転させたヤスリで鉛筆を削っていく。あえて刃を使わないのは高速にしかも大量に削るので、刃だとすぐに刃こぼれを起こしてしまうためだという。削られた鉛筆は12本ごとに出すケースに入れられて全ての工程は終了。この様に鉛筆製造のほとんどは機械が行ってくれる。

ただその一つひとつの機械には、担当の人が必ずいて機械の動きを見守っている。彼らは機械の調子だけでなく、自分の工程で出た鉛筆を目で確認して不良品を取り除いていくという大切な役割もある。

こういうドイツ人の手、そして目で作られているのを目の当たりにすると「 MADE IN GERMANY 」ということがとても感じられてくる。

次ページにつづく >>